應變矽成為提高電晶體速度的主要途徑

上網時間 : 2005年12月14日

由於高k介電材料明顯落後於45奈米節點技術,今年的國際電子元件會議(IEDM)聚焦於第二代應變矽技術,將其視為提高電晶體速度的主要途徑。技術專家還將探討提升電晶體性能的其它新方法,包括金屬閘電極和混合液晶定向技術。

此外,IEDM也將重點討論一些新興技術,如SONY公司的磁阻記憶體Spin-RAM,該元件利用電子的旋轉力矩實現了2ns的存取時間。

圖1: 英特爾將鎳散佈在閘電極中。FUSI將用於45奈米節點。

就在一兩年前,業界曾認為高k閘極氧化物會在2007年達到應用高潮,而最早一批製造商也將在那時開始著手製造65奈米半間距和閘極長度在30奈米範圍的電晶體(有時被看作是45奈米節點)。隨後研究人員意識到高k氧化物需要金屬閘電極,而金屬閘電極的理想製造方法是將兩種不同的金屬協調沈積在NMOS和PMOS電晶體上。在經過對這些金屬的一番探索後,研究界覺得這樣做很困難,於是把注意力轉向其它方案,試圖透過一種矽化製程把摻雜的多晶矽轉化成一種中間能階(midgap)的金屬。後來一些公司意識到,金屬閘可以和氮氧化矽一起使用來降低多晶矽損耗,而不是同高k材料一起使用。

在2005年IEDM上,英特爾公司的研究人員將介紹一種包含全矽化(FUSI)鎳電極的45奈米節點技術。這種由FUSI產生的金屬將同單軸應變矽通道(英特爾在90奈米節點首次實現了這種通道)互相結合使用。

這種全矽化電極提高了電荷密度,同時應變矽增強了載流子遷移率。英特爾稱這種補充效應使其性能較傳統與氮氧化矽一起使用的多晶矽閘電極提升了20%。

英特爾的一位發言人拒絕透露公司是否會採用FUSI電極進行量產。但20%的驅動電流改進(對NFET元件來說是1.75微安/微米;對PFET元件來說是1.06毫安/微米)正是大多數致力於將電晶體製程縮減到更小節點的公司所期盼的性能提升。

這看起來是FUSI進入英特爾公司製程發展藍圖的一個絕佳時機,事實上也的確如此。早在今年6月中旬,在日本京都舉行的2005年超大規模積體電路(VLSI)技術大會上,英特爾就聲稱它已經發現了一種高k和沈積金屬閘的組合,能夠滿足其45奈米節點標準,該技術有可能在今後的兩年半左右時間內投入實際生產。

在今年的IEDM上,來自AMD、IBM、SONY和東芝公司的研究人員將介紹了一種採用多種技術來應變矽通道的製程。這些人目前共同在紐約州IBM半導體研究和開發中心工作。IBM與其合作夥伴或許已經開發了一種能夠提高性能的商業化可靠方法,而相對增加的複雜度也仍在可接受的範圍內。利用其標準的65奈米製程(已經包含了雙氮致應力襯墊),這個團隊加入了額外的應變源,包括在PFET源/漏極區域生長的外延矽鍺,它類似於英特爾的應變矽方法。該團隊開發了NFET中的應力記憶技術,即在源/漏極區域退火處理之前將一個氮層放在閘極上。這些區域在退火期間會重新結晶,因而導入應力。當氮層在隨後的退火工序中被去除後,應變力仍然保存下來。

該IBM團隊聲稱它已經開發了一種低k材料,在應變誘導製程下能持續作用,因而使65奈米製程的導線延遲明顯減少。

另外,東芝的研發團隊將報告一種合併兩種應變矽形式的45奈米節點製程,它讓雙應力襯墊和位於漏/源極區域的沈積矽鍺(SiGe)互相結合。如同英特爾和IBM的進展一樣,東芝的研究工作避免將高k介電材料導入閘氧化物,而是堅持使用經過反覆驗証的氮氧化物(SiON)。

東芝公司位於日本川崎的先進LSI技術實驗室則研究了一種k值約為25的鋁酸鑭(LAO)材料。LAO膜採用一種高溫雷射濺射方法進行製造,因而在高k材料和矽基底之間不會產生任何可以觀察到的氧化分界物。

LAO介電材料的電氣氧化物厚度只有3埃,與SiON相當,其閘極漏電流僅有0.1A/cm2。但是,東芝的研究人員發現電子遷移率與SiON相較損失了大約40%,儘管他們推測經由最佳化的退火處理製程可以改善遷移率。

混合表面

另一組IBM研究團隊將混合定向矽加入到65奈米矽製程中,可將PFET的速度提高35%。該團隊的突破在於直接把不同方向的矽接合在一起。

圖2: 為了避免使用SOI晶圓,IBM利用固相外延(SPE)將100和110矽結合在一起。

幾年來,IBM公司一直在IEDM和其它會場上展示其混合定向技術。這項工作的動力來自眾所周知的一個事實,即PFET在所謂的110矽中執行更快。這涉及複雜的製程,從絕緣層矽(SOI)晶圓開始,到產生具有不同晶體方向的外延矽。儘管100定向和110定向矽的組合能夠產生快速CMOS元件,但做到這點需要一個多步驟的製程。

該團隊的直接矽接合技術把NFET整合在100矽表面,把PFET整合在110定向矽上,然後採用固相外延(SPE)把NFET區域中的晶體方向從110轉到100。透過把NFET置於100矽表面並把PFET放在110矽上,直接矽接合方法將環振盪器的性能提高了20%,IBM表示。性能的提高大部份歸功於PFET,其速度在110矽上提高了35%。

此外,由日本政府支援的Mirai-Aset研究聯合會將介紹用於絕緣層矽鍺材料製造的FinFET,該方法採用了雙軸應變技術。這種結構比較厚,其高度幾乎是寬度的兩倍,因而使得將在平面元件上奏效的應變技術原封不動地運用到更垂直的多閘元件中不太實際。

Mirai團隊研製的PFET結合了沈積矽鍺、壓縮雙軸應變和110定向矽,並從這種增強組合中大幅提高性能。這樣產生的FinFET與用傳統非應變SOI晶圓產生的FinFET相較,導通電流增加了45%,Mirai團隊表示。該元件展現了對短通道效應的良好抑制,這是FinFET結構的優勢之一。

SONY的Spin-RAM

本次會議舉行的一場關於新興元件概念的研討會,是以SONY公司提交的Spin-RAM原型設計揭開序幕。Spin-RAM設計利用電子的旋轉力矩對一個具有兩個鐵磁層(由一個隔片隔離)的磁隧道結(MTJ)進行編程。SONY研究人員採用標準的180奈米製程製成了一個4Kb的記憶體單元。

這個記憶體單元的外形為橢圓形,透過電流交互作用產生反磁化,該電流由MTJ中記憶體層的旋轉力矩和磁運動(或狀態)產生。對MTJ進行編程不需要外部磁場,在正確的條件下它的功耗與一個傳統的MRAM相較則明顯降低。

SONY介紹了脈寬與寫入閾值電流間的矛盾關係。對小於10ns的寫入時間而言,開關電流急速上升,而對於1ms的長脈衝來說,該單元達到一個較低的寫入閾值電流300微安(大約是傳統MRAM的二十分之一)。SONY認為,所需要做的工作是改進旋轉力矩的傳遞效率和磁層的熱穩定性。

關於碳奈米管和奈米線的研討會將討論一篇來自瑞典Lund大學的論文。Lund大學的團隊用化學束外延產生了一個由銦砷合金製成的奈米線垂直陣列。該團隊利用銦的傳遞特性,透過奈米線增強型通道製成了具有高遷移率的電晶體。由於額外增強的性能,Lund團隊預測遷移率有可能達到1萬伏秒/平方厘米。

在2005年IEDM的三天會議中發表了250個論文報告。值得關注的還包括:史丹佛大學的Mark Horowitz教授探討隨著CMOS製程的演進所帶來的功率限制,而英特爾研究員Greg Atwood則探討新興的非揮發性記憶體的發展前景。

作者: 來大偉

工研院電子所投入新興記憶體的研發創新

上網時間 : 2006年01月06日

台灣的記憶體產值在2004年達到新台幣2300億元,佔全球記憶體市場的二成,是重要的記憶體供應國。然而,長久以來台灣的DRAM業者都是採直接由國外引進技術的模式,自行研發的能力較弱。隨著記憶體進入深次微米世代,業者開始希望能以自行開發的方式來保持其技術優勢,也因此對下世代核心技術的需求益加迫切。有鑑於此,工研院電子所的前瞻電子與電路設計中心在組長蔡銘進博士的帶領下,已開始投入包括磁性記憶體、相變化記憶體、MIM製程等關鍵技術的開發,期望能藉此建立台灣在新興記憶體技術的研發能量。

磁性記憶體與相變化記憶體都是新興的記憶體技術,雖然包括三星、英飛凌、IBM、英特爾等多家國際大廠都已投入多年的研發工作,但目前也都尚未有真正商業化的產品出現。而對現有的DRAM技術來說,解決進入70奈米世代的漏電流問題,確是更為急迫的課題。

蔡銘進解釋說,“DRAM的基本原理是利用一個電容再加上一個電晶體組成的單元來儲存電荷,以分辨0與1的訊號。其電容結構為半導體─絕緣層─半導體(SIS, Silicon-Insulator-Silicon)架構。但是隨著製程微縮,單元的面積越來越小,相對的訊號量就越來越小,越難以正確判別資料。若要在小面積中維持適當的電容值,就必須採用具更高介電常數的high-k材料來作為絕緣層,使元件能在較厚的絕緣層之下仍能獲得所需的電容密度。然而此舉也會導致絕緣層─半導體間因能帶差(Band off-set)較低而容易產生漏電流;因此其電極還須使用半導體以外的材料(例如金屬)來增加能帶差以避免漏電。”

也因此,為解決此一因製程微縮所產生的問題,對DRAM技術而言,最關鍵而有效的方法就是將高介電常數絕緣材料應用於絕緣層,並利用金屬作為電極材料來取代矽半導體,形成高介電常數金屬-絕緣層-金屬(MIM, Metal-Insulator-Metal)電容結構。此技術將可滿足ITRS 技術藍圖與未來世代的需求。

因應這樣的業界需求,電子所從去年一月起開始執行為期兩年的前瞻技術科專計畫,預計要從65奈米的MIM架構開始切入,未來將持續將技術延伸至45、32奈米製程節點。

“過去我們曾經進行過CMOS製程的high-k材料研究,但一年多後計畫就終止了。”蔡銘進不諱言,國內的晶圓代工廠研發能量遠勝於工研院。但為了在新世代的DRAM技術中重新佔有一席之地,電子所決定從新興的記憶體技術著手,希望能再次為台灣的產業做出貢獻。

他說,以high-k材料的研發來看,雖然國內的DRAM業者都有其技術來源,但是“目前並沒有廠商完全成功地解決high-k材料問題,再加上國內業者也希望能夠有second source的技術來源,也因此業者均顯示出極高的合作意願。”

蔡銘進表示希望今年底就能完成65奈米的high-k材料研發。他指出,目前的研究重點在於金屬與絕緣材料間的介面處理問題以及成份的調整。“我們去年以來,已經就此提出7~8項的專利。”

目前業界常採用的high-k材料包括Al2O3、HfO2,前者的介電值為9、後者為25。長期來看,電子所希望能對k值大於30的材料進行研究,以確保未來此技術能持續延伸到45、32奈米等更先進的製程節點。而就金屬材料來看,除了常見的TiN之外,電子所也正著手開發其他新材料。

作者: 勾淑婉

記憶體的變革依賴新材料和新結構

上網時間 : 2006年02月24日

在過去5年中,邏輯元件所產生的變化吸引了業界眾多的關注,諸如銅、低K電介質和應變矽等新材料的導入都確保了邏輯元件能夠緊隨發展潮流。在前不久於華盛頓召開的國際電子元件大會(IEDM)上,與會代表紛紛表示,目前記憶體正經歷著一系列同樣引人注目的材料和設計變化,其範圍包括從DRAM和快閃記憶體用的新型電介質,一直到每單元8電晶體的SRAM。

去年,晶片產業整體實現了7%的成長,這主要歸功於NAND快閃記憶體的強勁銷售。NAND單元體積小、造價低,早先生產DRAM的公司可以很容易地將DRAM製造製程向NAND轉移。但是隨著NAND單元越做越小,它們越來越有可能與臨近的單元產生相互干擾。此外,可靠性也是NAND面臨的一個主要挑戰:浮動閘很快就只需要大概1,000個電子來儲存每位元的數據;如果在30奈米節點,則僅需要100個電子。在IEDM上,參加非揮發性記憶體發展討論會的代表一致認為:2010年底以前,快閃記憶體即將邁進32奈米節點;屆時,必須對浮動閘快閃記憶體進行重新審視。

英特爾快閃記憶體技術開發總監Albert Fazio表示,快閃記憶體一定會經歷真正的結構變革,或許這將會發生在22奈米節點上。“業界很少有人能夠體認到這點;但相較於邏輯電路而言,快閃記憶體需要更少量級的電子來儲存數據。”他說。

“浮動閘越變越薄,隨之引發的臨近單元干擾問題便需要高K多晶矽層間電介質來解決。”東芝公司的NAND工程部經理Toshitake Yaegashi表示,“在東芝公司內部,我們認為可靠性問題不像臨近單元耦合那麼嚴重。”

在IEDM大會上討論非揮發性記憶體時,三星電子記憶體開發經理Kinam Kim描述了一種被稱為Tanos的新型電介質和閘極結構,三星在一個4Gb的NAND單元中展示了該結構。該電介質將二氧化矽與氮和氧化鋁整合在一起,並且與由氮化鉭(TaN)組成的閘極一同工作。

Tanos測試晶片轉向了一種‘類Sonos(亞硝酸矽半導體)’方法,來擷取氮化物層(位於矽和氧化物之間)上的電荷。Kim表示,這種高K電介質的能隙特性與電荷擷取層配合的很好,這會導致穿隧氧化層的耦合比率上升。Tanos方法中採用較厚的電介質,因而提供了較快的擦除時間,同時減少了電荷丟失,Kim表示。

雖然這款4Gb測試晶片使用了60奈米設計規則,但是該方法會一直延伸至20奈米節點甚至更低,Kim介紹。

三星的快閃記憶體製程技術經理Jungdal Choi透露,三星已經研發出一種U型儲存電容器,並在50奈米設計規則下進行了測試。在35奈米節點,三星表示它將採用一系列的創新手法繼續推動NAND快閃記憶體的發展。這些創新包括:從Tanos方法向Sonos型位單元轉變、每單元多位元(multibit-per-cell)技術、單元堆疊、高K介質、甚至‘雙影像模式’,最後一種方法是指採用補償曝光技術重覆微影步驟,以實現更緊密的設計規則。

如果三星向Sonos型結構轉移,那麼東芝和其它公司也會放棄浮動閘方法嗎?

Yaegashi表示,東芝認為利用Sonos型記憶體很難實現多層級的單元架構。東芝有其它的打算,其中包括採用3D單元結構和新型介質材料。透過最佳化閾值電壓分配並減少製程導致的在浮動閘上的應力損失,東芝可能繼續提升其浮動閘方法,他說。

活躍在NOR快閃記憶體市場上的東芝、SanDisk(東芝的合作夥伴)、英特爾和Spansion等公司非常青睞多層級單元(MLC)技術,並將此作為加倍晶片密度的一種低成本方法。三星僅在其最高密度的NAND元件中使用了MLC技術,這些元件主要針對音樂和視訊儲存應用。在這些應用中,偶爾的位元丟失不致帶來嚴重後果。

以色列的Saifun半導體公司描述了一種每單位4位元數據的非揮發性記憶體架構,該架構特別強調可靠性。迄今為止,Saifun已向7家公司授權了該技術,其中包括Macronix、富士通和Spansion(從AMD公司獨立而出的快閃記憶體公司)。

“顯然地,由於臨近浮動閘之間的耦合現象,完全恰當地調整快閃記憶體的浮動閘數目是不可能的。”Saifun的CEO Boaz Eitan表示,“我們相信,利用更為簡單的ONO (氧-氮-氧)結構實現數據儲存將可為這個產業帶來新的活力。”

Saifun目前採用的方法是每單元儲存2位元數據,並且可以在氮化物層的各端擷取電子。為了達到每單元4位元的目標,Saifun使用了4級閾值電壓,在每位元的各端都產生2位元數據。程式演算法可以根據不同應用的需要進行改變,從每單元2位元轉向4位元。對浮動閘快閃記憶體而言,為了達到每單元4位元的目標將需要16個閾值電壓級。

Eitan表示,Saifun的技術支援3MBps的寫入速度。該公司目前已經準備好了為使用每單元4位元方法的8Gb或16Gb快閃記憶體晶片提供授權;與此同時,Saifun的研發團隊還在進行每單元8位元的研究。“我非常確信,每單元4位元數據不會是每單元多位元方法的終結。”Eitan說。

但評論家反駁道,Saifun的方法比傳統NAND快閃記憶體更難以製造,而用於程式和擦除的熱電子和熱空穴注入技術與浮動閘快閃記憶體相較,可能需要消耗更大的功率。

Saifun展示用於氮化物儲存類快閃記憶體的每單元4位元的結構突顯了這樣的問題:諸如相變和磁阻產品這類新出現的記憶體類型,是否能夠與利用氮化物儲存的非揮發性記憶體在成本上進行抗衡?

飛思卡爾半導體展示了一款在寫入層使用氧化鎂(而不是鋁)的磁性隨機記憶體(MRAM)。飛思卡爾MRAM技術總監Saied Tehrani表示,飛思卡爾將利用氧化鎂取代氧化鋁,前者在寫入週期內可以提高位元阻力。此外,還可以把穿隧層做得稍薄一些。

Sony在IEDM上展示了一種旋轉型MRAM,也可以大幅降低MRAM寫入電流。目前為止,寫入電流是MRAM方法的弱點。旋轉RAM利用電子的旋轉扭矩,以300mA的能量(約為傳統MRAM單元開關功率的5%)實現2奈秒的開關速度。

NEC和東芝的聯合MRAM開發專案經理Shuichi Tahara表示,轉矩法為MRAM的發展帶來了光明的前景。NEC和東芝計畫推出MRAM產品,首次上市的產品密度為256Mb,使用90奈米製程,他透露。Tahara認為,MRAM進入商業生產大概需要5年的時間。但是他承認,在一個MRAM位元單元內運用MLC技術實現每單元2位元的儲存將十分困難。

與此同時,意法半導體正為其相變記憶體計畫招兵買馬,意法半導體新興記憶體技術總監Roberto Bez介紹。意法半導體在IEDM上提出了2篇有關相變技術的論文。當被問及最初的商業生產時間時,Bez說:“我們期望能在21世紀的第一個十年內,推出高密度的PC記憶體。”

同時,作為嵌入式記憶體主導類型的SRAM同樣面臨升級挑戰。

NEC電子的記憶體開發經理Yasushi Yamagata表示,諸如對摻雜物波動的感應性(將導致閾值電壓不穩)等CMOS製程升級所面臨的挑戰,會先在SRAM中表現出來;其後,也就是晚一個產品世代,這些問題就會觸及邏輯電路。

IBM的研究員Azeez Bhavnagarwala在報告中指出,這些固有的製程可變性對SRAM寫入功能的負面影響將達到與對讀取功能一樣更高的水準,雖然這個問題可以透過對電路進行偏置得以解決。

SRAM的訊息噪音比面臨越來越大的壓力,這使得IBM和其它公司在高性能陣列中考慮採用8位元/單元的SRAM,而不是6位元。6電晶體單元將用在那些優先考慮密度和成本的產品中,而8電晶體單元則用於性能最高的應用。“8電晶體單元也許會使用45奈米節點技術。”IBM的SRAM技術部經理Wilfried Haensch表示。

作者:來大偉

新數據寫入技術使MRAM變得更可行

上網時間 : 2006年02月24日

來自於兩家旋轉力矩轉移-磁性隨機記憶體(STT-MRAM)開發商的消息指出即將增加MRAM被選為‘通用記憶體’的機率。‘通用記憶體’是指下一代平台,能夠滿足各種不同應用的需求,並取代我們今日所使用的DRAM、SRAM和快閃記憶體元件。

Sony公司對外宣佈成為首家已經通過實驗室作業驗証的STT-MRAM開發商。而瑞薩科技(Renesas)為了在該技術基礎上開發實際的記憶體單元,也已經與致力於研究旋轉力矩的Grandis公司結盟。

MRAM具有讀寫速度快、耐久和非揮發等優點。但是傳統的MRAM功耗極大,而且被證明難以微縮,這些難題削弱了它可能成為通用記憶體的競爭力。而早在上世紀90年代中期就作為理論提出的STT-MRAM,為解決這些問題提供了更多可能性。

典型的MRAM單元由一個電晶體和一個磁性穿隧結點(MTJ)組成,後者包括一個固定方向的磁化層和一個自由磁層,兩個層面由穿隧閘極相互隔離。MRAM透過改變自由層的磁化方向寫入數據。

迄今為止,大多數的MRAM開發都是基於磁場的數據寫入技術,即透過加入磁場來改變自由層的磁化方向。這種方法寫入速度很快,但是卻非常耗能。

STT-MRAM對透過穿隧磁阻(TMR)元件的電子旋轉方向進行極化,以改變自由磁層的磁化方向,因而實現數據寫入。由於不使用外部磁場,旋轉力矩型MRAM比傳統的MRAM消耗更少的能量,而且更易微縮。在其它方面,它的構成與傳統MRAM相同。

Sony公司的研究人員利用4層金屬,以180奈米CMOS製程建構了一種4kb大小的記憶體單元,其中的MTJ由經過最佳化的CoFeB材料構成。Sony在傳統MRAM的開發中也使用了CoFeB。

研究人員證實了這種實驗元件的數據寫入速度為2ns,電路模擬顯示了相同的讀取速度。切換自由層磁化方向所需要的電流為200mA,相當於傳統MRAM所需能量的1/30。

“模擬顯示,憑藉材料特性的改進,這種記憶體的密度可以提高到甚至是超越DRAM的水準,特別是還能降低寫入功耗。”Sony公司固態記憶體研究實驗室新型記憶體技術二組的資深經理Hiroshi Kano表示,“隨著材料的進一步改進,我們相信MRAM的密度可望超越DRAM。”Kano介紹,該小組的目的就是在今後兩年內成立一個可實際應用的原型,以針對該技術進行評估。

另一方面,瑞薩和Grandis公司打算在65奈米節點聯合開發STT-MRAM。就像Sony公司一樣,瑞薩一直在開發傳統MRAM。但是由於相信STT比標準技術更可行,瑞薩接受了Grandis公司關於聯合開發STT-MRAM的邀請。

瑞薩打算在3~5年內利用MRAM開發微控制器和SoC,以取代嵌入式DRAM和SRAM,這個時間表將使該公司領先於其它競爭者。但該公司表示,它不打算將MRAM用於商用記憶體。

“多年來,Grandis公司一直在STT技術領域居於領先地位。我們是第一家把STT整合在MRAM記憶體單元架構中的公司。”Grandis的總裁兼CEO William Almon在宣佈與瑞薩的夥伴關係時表示。

“Grandis公司的技術在調整電子自旋方向上非常出色。具體的調整效率取決於薄膜結構。如果調整效率低,那麼記憶體就會需要更大的功率。”瑞薩公司先進元件開發部經理 Tsuyoshi Koga說。

“如果傳統的MRAM進行微縮,它便需要較大的磁場;但是如果STT-MRAM進行微縮,它則要求較小的電流。”Koga補充說,“所以,旋轉力矩元件的微縮是可以預期的,而且這意味著成本的下降。”

作者:原好子

競逐新一代記憶體技術 韓國業者看好PRAM潛力

上網時間 : 2006年05月10日

手機、PDA、行動PC等行動設備對記憶體的要求與伺服器、桌上型PC和筆記型電腦等截然不同;因為,行動設備最重要的要求是低成本、低功耗,以及非揮發性。然而,目前所出現的各類記憶體均有其缺陷,而無法滿足上述所有要求。因此,相關產業已經開始開發整合DRAM、SRAM和快閃記憶體等所有優點的下一代記憶體。

目前市面上的DRAM具有成本低與隨機存取的優勢,但遺憾的是其揮發性會造成斷電後資料失去;而充當緩衝記憶體的SRAM,雖讀寫速度快且可隨機存取,但也易揮發且成本較高;快閃記憶體雖成本低且具有非揮發性特點,但卻苦於速度慢而且無法隨機存取。此外,目前的快閃記憶體製造技術也無法生產出儲存容量超過16Gb的產品。

為了解決這些問題,相關產業已著手開發整合DRAM、SRAM和快閃記憶體等所有優點的下一代記憶體,例如磁性隨機記憶體(MRAM)、鐵電隨機記憶體(FeRAM/FRAM)和相變隨機記憶體(PRAM)等。然而,目前除了PRAM外,FRAM和MRAM原型仍無法跨越16Mb大關。相形之下,PRAM更易實現大容量和大規模生產,因而成為時下針對行動裝置在下一代記憶體應用中最有希望的候選者。

眾多韓國公司投入PRAM開發

三星電子最近推出了首款商業化的256Mb PRAM,並計畫在2006年下半年投入量產。從其大幅超出預期時間的商業化腳步來看,預計PRAM將在2007年起逐步取代快閃記憶體,成為下一代記憶體產品中的主導力量。

三星電子半導體主管Hwang Chang-Kyu表示:“我曾發表過一項Hwang氏定律,指出記憶體晶片的儲存容量每12個月就會成長一倍,這也適用在PRAM上。”此外,三星並已發佈其PRAM開發藍圖,並計畫繼2005年開發256Mb PRAM後,在今年推出512Mb,2007年推出1Gb的PRAM。

此外,正積極向行動半導體市場挺進的Hynix也已將PRAM視為其下一代記憶體產品的首選目標,而像Ararion、O2IC和優先半導體等韓國無晶圓半導體公司,也紛紛加速各自在PRAM、McRAM等記憶體晶片的開發步伐。O2IC公司表示,其McRAM可在一顆晶片上實現非揮發性快閃記憶體和揮發性DRAM、SRAM;而韓國電子通訊研究所(ETRI)則藉助新材料開發下一代PRAM,其執行速度是現有PRAM的4倍以上,功耗卻僅為1/10。

PRAM量產衝擊行動市場

隨著行動電話記憶體市場朝向多用途與高容量發展,誰能藉助DRAM、SRAM和快閃記憶體的力量搶先開發下一代儲存技術,便意味著搶佔市場先機。因此,三星可能會將PRAM應用於高階行動電話的嵌入式記憶體。此外,相較於行動電話中普遍使用的NOR快閃記憶體,256Mb的PRAM具有相同的容量,但資料處理速度卻快上1,000倍,一般預期PRAM將漸次取代NOR快閃記憶體在目前行動電話中所扮演的角色。

PRAM在量產後還將限制NAND快閃記憶體在行動電話中的使用範圍。目前,佔全球NAND市場60%以上比例的三星公司,採用MCP技術實現了NAND的高容量,並推動NAND快閃記憶體迅速吞食NOR快閃記憶體的市場。然而,長遠觀之,具有高容量的PRAM也將一併取代NAND快閃記憶體,使得NOR、NAND和PRAM之間激烈的市場競爭將不可避免。

PRAM的商業化依然存在著有關可靠性等挑戰與懸而未決的難題。此外,要想打入獨立記憶體市場,PRAM的容量必須達到Gb級的水準;而要想在嵌入式市場站穩腳步,其重置電流還需要降低到每晶片幾十毫安的水準。

作者:朴東昱

各種先進記憶體在行動設備應用中展開激烈競爭

上網時間 : 2006年06月01日

隨著製程技術的演進,目前主導市場的三種記憶體技術─DRAM、E2PROM/快閃記憶體和SRAM都已經接近它們的基本物理極限,技術進一步升級的許多嘗試都是事倍功半。於是,業界正加緊新型記憶體技術的研發。這些新技術包括FRAM、MRAM、PRAM這些與CMOS相容的嵌入式記憶體設計。透過這些新技術的研發,新的記憶體可以實現10年以上的數據保持能力,奈秒級的讀寫速度以及1012次的讀寫壽命週期。

不要向Meir Avraham詢問有關所謂通用記憶體方面的問題。曾是以色列國防部研究員、現任快閃記憶卡供應商M-Systems公司技術長的Meir Avraham,並不認為單種記憶體能滿足今後可攜式系統的所有需求。

圖1:針對相變記憶體,硫族化材料在程式控制下經加熱可產生高阻的非晶無形態(重置相位),或低阻的多晶態(置位相位)。

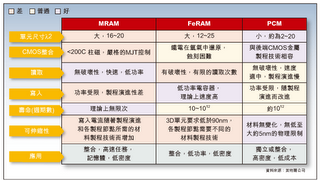

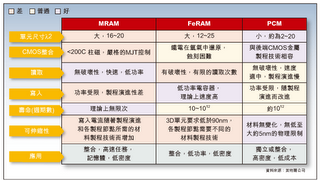

每種新型記憶體都有它的優缺點(詳見表1),因此必須詳細瞭解每種產品的性能,Avraham表示。相變RAM(PRAM)記憶體如果能夠克服功耗問題,將能挑戰浮動閘NOR快閃記憶體,但無法在成本上與NAND快閃記憶體抗衡。在某些應用中,MRAM可望替代SRAM,但它們的單元尺寸和功耗又比NAND快閃記憶體更大。

“我相信業界不可能出現某種通用的終極記憶體。”Avraham說,“這只是工程師樂於談論的一個夢想罷了。”

事實上,記憶體研發工程師們在過去一兩年內就已不再誇張地談論這個主題了,他們的話語中幾乎見不到通用記憶體這個術語。這些新記憶體技術在經過一段時間的力捧後,許多公司開始冷靜下來,連分析師們也推測這些公司已經在重新從事FRAM、MRAM和PRAM的研發了。

不過飛思卡爾、英特爾和TI公司的經理們強調他們的通用記憶體研究計劃仍在積極進行,不過他們也坦承,對於任何一種新型記憶體的研發來說,這條路都會很漫長,而且難度都相當高。

現有的三種記憶體技術─DRAM、EEPROM/快閃記憶體和SRAM佔市場主導地位的時間都已經有三十多年了,再繼續發展都顯得很艱難。DRAM電容器變得異常的高和薄;為了延伸多晶到多晶電介質,快閃記憶體必須選用高K值的材料;SRAM則隨著製程的演進開始面臨訊息噪音比和軟錯誤率方面的挑戰。

Semico Research公司的DRAM分析師Bob Merritt認為,可攜式系統產業目前流行多晶片封裝(MCP)技術。三星半導體最新的MCP封裝已經將快閃記憶體、DRAM和SRAM晶片堆疊到了8層高。但Merritt指出,MCP在功耗、熱問題和頻寬方面有所欠缺。“我相信業界最終會找到在功耗方面強於目前水準的記憶體技術。”他說,“對英特爾、TI、IBM和飛思卡爾目前的工作有所瞭解後會發現,他們正研發的都是與CMOS邏輯相容的嵌入式記憶體。”

據飛思卡爾公司MRAM技術總監Saied Tehrani透露,該公司最近展示了一款帶氧化鋁穿隧層的90nm MRAM產品。展示結果顯示,可以用包括低K電介質材料的90nm邏輯製程將180nm單元微縮到2.9平方微米。目前飛思卡爾的MRAM部門正嘗試用氧化鎂來代替氧化鋁,據稱如此可改進位元阻抗,並使穿隧層變得稍微再薄一些。該公司在華盛頓舉行的國際電子設備會議(IEDM)上公開了這一研究成果。

氧化鋁層決定了位元阻抗。如果單元尺寸在縮小的同時不改變材料的話,阻抗必然會上升。磁層厚度為30到40埃,而磁穿隧結合處的中間自由磁隔層只有7到8埃。

“我們不準備在厚度上再下功夫了,因為我們必須維持一定的數據保持能力。但我們可能會做進一步最佳化,但不是僅靠減少它的厚度,因此不再讓人擔心。”Tehrani表示。

表1:FRAM、MRAM和PRAM適合邏輯整合。PRAM最終將取代浮動閘快閃記憶體。

飛思卡爾公司的IEDM文章中曾經提到,將穿隧隔層改成氧化鎂可以‘顯著改善用於檢測的訊號。’

磁穿隧結中使用氧化鋁時,當位元從0變到1時,MRAM的阻抗的變化量會達到30%。而採用氧化鎂時,阻抗變化可以達到90到100%,這對MRAM技術來說具有很大的意義。“我們可以使MRAM的速度比目前記憶體的速度更快。感測放大器的速度也可以更快,存取時間可以減少2倍,也可以使MRAM記憶體更具強韌性。總之,你可以想怎麼用就怎麼用。”Tehrani表示。

前年有兩大組織展示了氧化鎂的可行性:其中一個組織由IBM研究員Stuart Parkin領導,他目前在IBM公司設在西班牙的Almaden研究室工作,另外一個組織位於日本,成員包括設備製造商Anelva以及日本通產省產業技術院。

據Tehrani透露,飛思卡爾公司計劃今年發佈4Mb的分離MRAM元件,用戶可用它取代電池供電的SRAM。下一步目標是整合MRAM和邏輯,提高該技術的速度和可靠性。

“一些公司對此抱有很高的但不太現實的期望。”Tehrani表示,“我相信MRAM技術仍會有很大的前途,從飛思卡爾就能看得出來。但就能夠達到對市場產生顯著影響的成本結構和量產數來說,仍存在艱難的挑戰。這也是任何新的記憶體技術都會面臨的挑戰。”

東芝高階記憶體技術部門的經理Hiroaki Yoda認為,MRAM仍然面臨的主要挑戰是編程電流太大。不過Yoda表示,MRAM技術進展非常迅速,如氧化鎂隔層和自旋動量轉移技術的導入就是‘巨大的進步’。

表2:NAND的低成本為競爭者帶來極大的挑戰。相變記憶體功耗較大,但具有很快的寫入速度。

因此,“奈秒級的讀取速度是可能的,而且減少編程電流的目標變得更加接近現實。這與其它新的記憶體技術開發工作完全不同,因為後者並沒有取得太多的技術創新。”Yoda表示。

PRAM滿足英特爾內部目標

負責非揮發性記憶體技術的英特爾研究員Greg Atwood透露,英特爾公司正加大相變記憶體開發的力度。

“目前該計劃正加速,不過我們更願盡量保持低調。我們會不斷看到好的結果出來。”Atwood宣稱,“每當我們這樣說時,就意味著某類產品快要推出。”

英特爾公司也閃爍其辭,即在早期階段大肆炫耀自己的成果,後來又承認相變技術仍面臨一些成本方面的挑戰。

“也許我們在時間安排方面有點過於樂觀,我們正面臨新產品上線的挑戰。但內部計劃會按計劃進行,並滿足內部目標要求。”Atwood表示,“我們仍然很看好相變記憶體,它將成為新一代的NOR和NAND記憶體。”

相變記憶體的最大優勢是它的可伸縮性,他指出。

值得注意的是,自從20世紀70年代以來業界還沒有發明過新的記憶體,Atwood補充道,“我們不會輕易放棄現行的這些記憶體技術。既然目前這些記憶體類型透過升級可以使用30年,我們希望確保下一代記憶體技術至少能透過升級使用10年。”

目前的記憶體都是電荷儲存類型,並且都接近基本的物理極限。許多公司嘗試用新材料進行補償,但記憶體的複雜度隨之快速增加,最終結果卻是事倍功半。

如英特爾正在生產45nm的StrataFlash,並且在實驗室已開發出32nm的快閃記憶體。為了增加儲存電荷,Atwood指出,快閃記憶體供應商需要為多晶到多晶電介質開發高K值的介電材料。在拓展氧化穿隧方面還有更多的工作要做,在某些領域可能需要三維或垂直結構。

快閃記憶體單元的絕大部份面積用於與相鄰單元的隔離。英特爾和其它公司正著眼於自校準觸點,並規劃其它拓展措施以延展浮動閘技術。

Atwood還指出,科學家和工程師控制原子的能力在過去5年中有了‘突破性’進展。“在控制原子過程中產生了大量機會,其中一些機會適用於記憶體領域。”他說,“在下一個十年初期,我們就可以看到在過去5年中研究出的一些材料基礎上開發的新產品。你將會看到如下一些產品,如FRAM、MRAM、可編程金屬化、氧化合金、阻性聚合物、奈米管、分子記憶體甚至整合了像IBM的Millipede方法這類相變技術的MEMS。”所有這些他認為都是與新材料相關的。

TI透過合作加速FRAM研發

TI公司FRAM開發部總監Ted Moise表示,TI仍對與Ramtron在FRAM方面的合作開發充滿信心。

“對於任何新的材料,實現功能、取得量產、最終取得高良率,每一步都是極大的挑戰。”Moise說,“蝕刻FRAM材料也是巨大的挑戰,蝕刻步驟中可能會造成位元損壞。”

在計劃的開始,TI必須設立一套新的生產基礎設備,這就要求採用新的材料和設備程式以及新的測試和可靠性方法。“從無到有製作這套基礎設備需要花很長的時間,不過我們已經有了很大的進步,並且已經生產出一些對TI客戶來說非常有用的產品。”Moise表示。

FRAM的突出優點是具有‘特別低’的功耗,Moise補充道。“在低功率嵌入式領域,FRAM具有很強的競爭力。同時它也相容邏輯庫。對於嵌入式快閃記憶體,編程電晶體需要的高電壓已經成為很大的問題。快閃記憶體和邏輯之間的電壓完全不同。FRAM的單元尺寸大約只有SRAM的三分之一大小。”他表示。

在TI公司位於達拉斯的晶圓廠中,TI透過生產與Ramtron公司合作開發的分離式4Mb FRAM獲得了相關的製造經驗。今年,這對合作夥伴將生產8Mb的FRAM。

在生產分離式元件後,TI將用FRAM實現晶片組。Moise沒有透露哪個晶片組會首先使用FRAM,但他表示公司將在行動電話領域實現更大產量。“在TI公司內部,我們已經多次成功展示整合了嵌入式FRAM的複雜邏輯電路,並且能夠保持良好的功能和良率。”他說,“如果能夠進一步降低成本,FRAM將對嵌入式SRAM形構成很大的挑戰。FRAM在低功率嵌入式領域(不只是高階行動電話)中應該具有很大的市場空間。”

作者:來大偉

飛思卡爾推出商用MRAM技術

上網時間 : 2006年07月13日

飛思卡爾半導體(Freescale)日前發表首款商用磁阻式隨機存取記憶體(MRAM)元件,並已投入量產。

這款名為MR2A16A的飛思卡爾首創商用MRAM產品,非常適合用於網路、安全、資料儲存、娛樂遊戲及印表機等多種商業應用。該元件在設計上,便是希望成為可靠、經濟的單一元件,以取代使用電池驅動的SRAM裝置。本元件也可用於緩衝記憶體、組態儲存記憶體,以及各種需要高速、彈性及非揮發性MRAM的應用。

MR2A16A是一款適合商用溫度範圍、3.3伏特的元件,其讀寫循環僅需35奈秒。它屬於非同步式記憶體,其結構係以每16位元為一單位、總共256K字。其符合業界標準的SRAM腳位安排,可增加系統設計的彈性、而不會發生匯流排衝突的情形。該元件採用400毫米的TSOP type-II RoHS封裝。

飛思卡爾的4百萬位元MRAM產品是一款耐用性極佳的高速非揮發性記憶體,係以一百多項飛思卡爾的MRAM專利技術為基礎,其中也包括了交替位元轉換(toggle-bit switching)技術。MRAM將磁性材質與傳統矽晶電路結合,在單一元件中提供具備SRAM速度等級的非揮發性快閃記憶體,可使新一代的電子產品在尺寸、成本、功率消耗及系統性能上獲致重大的進展。

Micromem與合作伙伴推動HCS MRAM商業化

上網時間 : 2006年08月16日

加拿大MRAM開發商Micromem Technologies日前表示,將聘請專業從事「從實驗室到工廠(lab-to-fab)」(表示將一項技術從實驗室或開發環境,導入到加工廠或應用環境內)的加州工程設計公司Strategic Solutions,將其HCS MRAM技術商用化。

Strategic Solutions的工程師將直接與Micromem的技術長Cynthia Kuper合作,規劃Micromem的HCS MRAM產品藍圖,並且製造出這種記憶體。產品藍圖詳細說明了HCS MRAM能取代的何種類型的記憶體產品,並且預估了針對特定應用的價格點。Strategic Solutions還將在逐步合作的過程中,提供HCS MRAM的功能規格說明書。

「這些步驟對實現我們的公司目標不可或缺,也可將我們對高效能MRAM的想法介紹給市場。」Kuper表示:「我們聘請的工程師還將代表我們公司,與代工廠和合作開發夥伴進行洽談。」

Micromem透露已經增強了其核心技術,使以矽為基礎的相關產品效能最佳化。該公司並表示已在FeRAM領域有所突破,並且研發了其HCS MRAM的矽基設計。

(Dylan McGrath)

MRAM正式出貨 記憶體市場面臨改朝換代

上網時間 : 2006年08月21日

過去11年來,飛思卡爾半導體技術總監Saied Tehrani和他領導的MRAM開發小組經過不斷的摸索和研究,終於成功開發出一種採用磁阻技術取代電荷儲存的新型半導體記憶體。

在歷經兩年來向40多家公司提供樣品後,飛思卡爾現已開始正式銷售4Mb的磁阻RAM,小量採購時單價為25美元,大量採購時價格可以再‘協商’。

圖2:飛思卡爾開始銷售由亞利桑那州Chandler晶圓廠採用8吋晶圓生產的4Mb MRAM

“從今天起,你可以直接下訂單,我們馬上就能交貨,”Tehrani表示。

雖然磁阻記憶體本身仍存在著成本與功耗挑戰,但隨著傳統電荷儲存記憶體逐漸失勢,已經有不少公司,特別是瑞薩(Renesas)、三星(Samsung)、Sony及其合作夥伴東芝和NEC電子等,均已開始在MRAM領域與飛思卡爾展開競爭。SRAM正面臨漏電流問題,DRAM的溝槽現在看來就像是‘長麵條’,而嵌入式快閃記憶體則面臨著可靠性和充電泵成本問題。特別是對嵌入式設備而言,記憶體位元的數量將遠遠超過邏輯電晶體的數量,因此對新型非揮發性記憶體的需求將持升業界對MRAM的興趣。

“飛思卡爾的成果顯示我們已經正式進入新記憶體技術時代。”Semico Research新興記憶體技術分析師Bob Merritt說,“作為具有良好製造策略的首批公司之一,飛思卡爾將促使其他公司加速研發MRAM。一旦這些公司看到MRAM的成果,將會促使他們開發其他新型記憶體,如相變、金屬與浮體記憶體等。

MRAM的非揮發性和耐久性將在行動系統中開啟全新應用,Merritt說。飛思卡爾的成果是“十年來最偉大的記憶體發明”,市調公司Forward Concepts總裁Will Strauss表示。他指出,其他新興記憶體的優勢均是從DRAM、SRAM與快閃記憶體衍生而來,其中快閃記憶體是衍生自E2PROM。

“事情充滿了變數。這是一種全新的技術,”Strauss表示。

瞄準汽車應用

在飛思卡爾的200mm Chandler晶圓廠製造的分離式4Mb MRAM僅僅揭開了MRAM發展的序幕。

Tehrani透露,飛思卡爾“並不想成為通用MRAM的供應商”。在未來的18個月到2年中,飛思卡爾計劃將MRAM推廣到汽車用微控制器中,用以取代快閃記憶體。快閃記憶體技術的可承受工作週期限制使汽車製造商的可靠性工程師們憂心忡忡。與快閃記憶體或鐵電RAM不同,MRAM可以承受無限次(1015)的工作週期。

飛思卡爾的MRAM單元是一個磁性穿隧結(MTJ),透過極薄(15埃)的絕緣層隔離兩個相對較厚的磁層。在施加電壓時,兩個磁層中的一個會反轉極性,因而使電流穿過絕緣層中的隧道。其記憶體狀態為非揮發性,其耐久性幾乎是無限的,操作速度也相當快(讀寫時間均為35ns)。快閃記憶體的讀取速度非常快,但寫入速度很慢,而MRAM的讀寫時間是一樣的,這意味著從嵌入式SRAM(斷電時會丟失資料)轉換到MRAM是相當簡單的。

儘管如此,這種方法也具有單元尺寸和寫入功率等挑戰。為確保儲存的位元具有非揮發性,電子必須克服能量阻障。如果阻障太低,位元單元就很容易受到干擾。而阻障太高的話,就需要極高的寫入功率。

目前銷售中的4Mb MRAM需要150mA的寫入電流,Tehrani認為“這與目前使用的獨立SRAM沒有多大差別。快閃記憶體的寫入時間為毫秒級,而我們的MRAM寫入一次只需35ns。與快閃記憶體相比,MRAM從電池擷取的總能量也降低了好幾個數量級。”

目前的問題仍在於成本。飛思卡爾採用的低成本濺鍍與蝕刻技術可避免採用昂貴的工具,如分子束磊晶或原子層沈積工具。

Semico的Merritt指出,MRAM相容於CMOS邏輯製程,MRAM記憶體穿隧結是在建構電晶體後的後端製作的。飛思卡爾的做法是,只有三層金屬互連沈積必須在流程後端加以修改以製作MTJ,而微控制器中的其他兩層或三層則不做任何修改。

飛思卡爾現正使用6個額外光罩層嵌入MRAM和相關邏輯電路,與需要6到10個額外光罩層在CMOS製程嵌入快閃記憶體或DRAM的方法相比,這種方法更加便利,Tehrani說。這個採用0.18um製程的4Mb分離式MRAM單元尺寸為1.26um,採用飛思卡爾的90nm製程時可微縮到0.29um,這比嵌入式DRAM大,與嵌入式快閃記憶體差不多,但比6電晶體的SRAM小,在90nm節點每位元所需的矽晶片面積為1平方微米,他表示。

某種程度上,記憶體業務的成本取決於提供產量與良率的學習。Tehrani透露,飛思卡爾剛開始生產MRAM時,每月產量僅有幾百片200mm晶圓。該公司的目標客戶範圍相當廣泛,包括在高安全性網路系統中使用電池供電的SRAM應用;在磁碟網路中儲存文件結構資料的應用;以及必須快速寫入及恢復資料的其他應用。雖然透過連接大容量電池將使SRAM具有非揮發性,但若電池漏電,這些子系統就會癱瘓,而且價格也比MRAM解決方案昂貴,他指出。

針對像RAID系統這類必須對記憶體寫入大量資料的用戶而言,MRAM具有很大的吸引力,因為MRAM“沒有讀寫週期限制”,Tehrain表示。“這種限制對快閃記憶體和某些等級的鐵電記憶體來說特別有害。”

Will Strauss指出,許多可攜式系統使用快閃記憶體儲存程式碼和資料,然後在作業過程中再將資料寫入SRAM或DRAM。在用MRAM取代這些記憶體後,他表示,“用戶可以用比多數快閃記憶體更快的速度在MRAM中直接執行程式。其功耗也更低,因為快閃記憶體需要很大的電荷泵,而這些電荷泵很難用CMOS製程整合。”

雖然許多公司透過開發耗損等級技術,已學習到在快閃記憶體中故障容許機制的存在,但MRAM擁有比快閃記憶體更高的可靠性,Strauss表示。“MRAM將帶來新商機,包括用於高性能DSP。”

高溫下的可靠性

電池供電裝置的SRAM市場很小,每年用量不超過2億美元,Tehrani指出。但它提供了向更大市場發展的橋樑:數十億美元的汽車微控制器市場。

飛思卡爾目前銷售的4Mbit MRAM可在商業溫度範圍(約0℃到70℃)內保證正常工作。該公司下一步將提供能在工業溫度範圍內操作的晶片,這些晶片必須能在-40℃到105℃範圍內保證連續工作。

汽車溫度‘模式’要求引擎控制器等晶片能在正常壽命期內承受住一定時間的超高溫度考驗。溫度上限正不斷提高,從現在的150℃到更高要求的170℃上限,並需要持續一定的時間。因此,飛思卡爾要達到汽車製造商的目標還需要做更多的工作,如針對高溫下的電流漂移對設計進行調整,並使製程更具強韌性。

在去年舉行的國際可靠性實體學研討會上,飛思卡爾公佈了早期的可靠性資料,該資料顯示可以達到10年的資料保持水準。“我們很高興能達到目前為止最高的可靠性水準,隨著朝向工業和汽車溫度範圍發展,我們的產品性能還將不斷得到提升,”Tehrani表示。

飛思卡爾的運輸與標準產品部門資深副總裁兼總經理Paul Grimme指出,MRAM還能整合磁感測器,這種混合產品將可為更廣闊的市場提供服務,也能嵌入到需要板上記憶體的類比元件上。該公司正研究整合被動元件與MRAM的可行性。

轉矩技術發展藍圖

長遠來看,飛思卡爾正研究用氧化鎂取代目前使用的氧化鋁實現穿隧層。這樣做雖然不會改善寫入功耗,但可以降低讀取位元所需的功耗。

“氧化鎂能在兩種狀態間提供更大的訊號。訊號幅度增大後能大幅提升讀取速度,”Tehrani說。“公司還未做出最後決定。我們必須確保採用氧化鎂後仍具有可接受的可靠性能。不過我們相信這只是時間問題。”

更新的技術是轉矩(spin-torque)技術,Tehrani表示,“這種技術無疑有助於減少寫入電流。”目前使用的磁性穿隧結透過頂層和底層的金屬線產生局部電流。而在採用轉矩MTJ時,電流將直接流經磁性層堆疊實現位元的開關。雖然轉矩技術將隨著MRAM技術的發展而日益普及,但在可靠性方面仍需進一步努力。

“下一代記憶體擁有極大商機,”Tehrani表示,“不過要使轉矩技術適合生產還有許多值得改進的地方。由於有電流經過隧道阻障,我們必須確保穿隧結在流經這些較大電流時具有較高的可靠性。”

作者:來大偉

打遍天下無敵手 快閃記憶體難取代

上網時間 : 2006年08月16日

「快閃記憶體萬歲!」──在日前於美國召開的一場快閃記憶體高峰會(Flash Memory Summit)上,市場研究機構Semiconductor Insights記憶體部門的技術經理Geoff MacGillivary表示,快閃記憶體(特別是NAND)至少還能發展三代,因而在可預見的將來都不會需要“通用記憶體(universal memory)”技術。

MacGillivary認為,NAND快閃記憶體技術至少能夠發展到20奈米的“半間距(half-pitch)”節點。這樣的話,就會延遲對FeRAM、MRAM和OUM等“通用記憶體”的需求。他認為“通用記憶體”是用以取代快閃記憶體的,但該技術並不會那麼快達到該目標。

MacGillivary以飛思卡爾(Freesclae)最近發表的MRAM產品(參考連結)為例,指MRAM花了很長一段時間才達到商用化的階段。他說飛思卡爾的MRAM看來並不是為了與快閃記憶體對抗,而會先以嵌入式應用為主。

OUM (Ovonic unified memory)則為一種相變化記憶體,有另一位分析師認為該技術10年內不會實現商業化。而針對FeRAM,Geoff MacGillivary則表示:「FeRAM將擁有一席之地,但似乎尚未達到人們的期望水準。」

(Mark LaPedus)

Intel:現有快閃記憶體技術可維持十年

上網時間 : 2006年03月15日

英特爾(Intel)快閃記憶體部門策略規劃經理Greg Komoto日前在IDF論壇上表示,目前的快閃記憶體技術將可繼續維持十年,直到2010年後才會出現對「通用記憶體」的需求。他表示,英特爾仍然認為雙向通用記憶體(ovonic unified memory,OUM),也稱為相變記憶體,是最有前景的非揮發性記憶體替代者。

且OUM甚至超越了另外兩種潛在替代者,即磁性隨機存取記憶體(magnetic RAM,MRAM)或鐵電記憶體(ferro-electric RAM,FeRAM)。Komoto表示,OUM憑借其縮放路徑、成本較低和位元可改變等事實顯示其優勢。

英特爾自2000年與合作夥伴Ovonyx公司合作投入OUM研發。意法半導體(ST)也曾有一段時間授權取得Ovonyx的技術。去年,日本的Elpida Memory也被授權,而韓國的三星電子(Samsung)也將其視為快閃記憶體和DRAM的潛在替代物。

之前英特爾高層曾表示,研發結果已製成了可運作的OUM記憶體,但成本是一大問題。而Komoto表示,目前的研究結果則是OUM的縮放至15奈米。同時,NAND和NOR快閃記憶體技術持續進步,也推動了對非揮發性替代物的需求。

英特爾與Azalea Microelectronics公司在2002年合作開發0.18微米以下的OUM測試晶片。當時英特爾技術和製造中心副總裁和聯合總監Stefan Lai曾表示,該公司將自行開發0.13微米的OUM原型。

而英特爾對OUM的興趣可追溯至35年前,即1970年的9月,該公司的創始人之一Gordon Moore和Energy Conversion Devices公司OUM的發明者在《Electronics》就此一主題合著的一篇技術論文。

(Dylan McGrath)

【數字會議】 夏普副社長:合作技術開發是日本液晶產業致勝的關鍵

2006/09/11/01

【日經BP社報道】

“即使將來平板電視市場飽和,液晶的需求仍會繼續增長。為了能在全球競爭中脫穎而出,就需要以產官學為基礎進行合作技術開發”。

夏普代表董事副社長中武成夫在“2006東京國際數字會議”的主題演講中,發表了“以‘液晶’優勢挑戰融合時代”的演講,介紹了夏普液晶業務的計劃和未來展望。

中武副社長首先介紹了2006年8月投產的龜山第2工廠。該工廠使用世界最大的——2160mm×2460mm的第8代玻璃底板。這個面積是2004年開始運轉的龜山第1工廠使用的第6代底板(1500mm×1800mm)的2倍。第1工廠生產的底板一次可裁切6塊37英寸面板,第2工廠可裁切6塊52英寸面板。“龜山第2工廠投產之後,我們將著手強化40英寸以上大螢幕產品的開發”(中武成夫)。

夏普將在全球建立5極生產體制(日本、中國、亞洲、北美、歐洲),2006年10月將在全球同步推出AQUOS品牌的平板電視。

關於龜山工廠的生產計劃,中武透露:“第1工廠的玻璃底板產能為每月6萬塊,第2工廠開始投產時為每月1萬5000塊,2007年3月之前將增加到3萬塊,2008年內將增產至9萬塊”。

接著,中武副社長展望了液晶市場的未來:“2005年需求的集中點是20英寸和30英寸2個級別。到2015年,可能會出現3~4個集中點。具體而言,分別是:作為個人用途用於廚房等的20英寸產品、用於臥室中的30英寸產品,再就是附著價格的下降、逐漸進入客廳的50~70英寸產品。此外,70~100英寸的大螢幕產品或許也將形成很大的市場。除壁挂式電視外,只要解決了相關技術問題、把窗戶玻璃本身作為液晶電視也不是沒有可能實現”。

液晶市場的發展空間很大,同時液晶電視的價格也在迅速下滑,全球競爭日趨激烈。“32英寸的價格比04年降低了58%,40英寸降低了約65%,今後還會進一步降低。在此前一直由日本廠商壟斷的設備和材料領域,南韓、台灣廠商也相繼加入進來”(中武副社長)。

在這一形勢下,日本廠商要想繼續生存,中武認為:“面板廠商、設備廠商、材料廠商合作進行新技術開發是非常重要的。另外,還需要建立產官學合作體制”。(記者:內田 泰)

三人談:日本半導體產業競爭力何以落後於韓臺(中)

2006/09/11/01

日本:數字式,南韓與台灣:搞模擬式

B:甚至有人認為二者存在著這樣的差異:日本半導體廠商屬於數字式,而南韓與台灣廠商則屬於模擬式。在日本廠商看來,重要的是數據是否符合指定的規格。如果處於指標範圍之內就OK,否則絕對不行,完全屬於數字式。而南韓廠商卻不一樣,即使數據符合規格要求,也要永遠追求最佳。

C:的確如此。南韓廠商可以接受即使偶爾出現不符合指標要求的數據,但整體卻表現出較高性能的情況。給人的感覺是不合要求的部分以後可以改進。而日本廠商只要出現一點兒不合要求的數據也不行。另一方面,只要符合指標要求,哪怕整體性能不高,也可接受。

筆者:日本廠商為何要將開工率固定在某個水準,並執著于指標要求呢?

B:因為日本廠商重實效的傾向非常強烈。從以往實效中獲得的指標是行事準則,它已經變得像“繭”一樣不能突破。總而言之,就是害怕不按老規矩辦事會失敗。日本廠商的經營者對待失敗有時非常嚴厲。

C:是的,至少日本的經營者不會說“失敗了也沒關係”。結果,技術人員的基本判斷就逐漸變成了“完美主義”。完美主義雖有好的一面,但過度追求完美可能會產生各種問題。

筆者:這樣說來,日本企業在成本削減上落後,經營者討厭失敗的姿態有很大影響?

“沒有成本分析能力”

A:雖說有這種情況,但技術人員也有責任。日本廠商的技術人員很少有對成本效益進行統計學分析的意識。進行設備投資時並不規劃相應的投資是否會產生相應的效益。也許並不可信,聽說編造能說服領導的故事是技術人員的重要任務,不能這樣搞呀。

C:的確,拿某個項目開始啟動時的情況來說,日本廠商關注的是性能以及何時能夠達到目標的時間問題,不會通過分析成本得出一個方向性的結果。

筆者:南韓廠商的技術人員有這樣的意識嗎?

B:不能說所有的技術人員都有這種成本分析意識,不過,各重要部門的經理估計都有很強的統計學成本分析能力。

C:就連普通的技術人員,即便談不上成本分析的能力,估計也都具有強烈的成本意識。最近與南韓廠商的人員一起工作一段時間以後,有一種動向給人的感受很強烈。他們會把不同的部門,比如工藝部門和曝光設備部門,召集到一起尋求最佳的解決方案。而日本儘管在這方面已經得到很大改善,但各部門之間似乎還有壁壘。

A:各部門之間的壁壘是有。即使同樣的工藝,負責光刻和蝕刻的人員儘管表面上關係不錯,但在酒場等私下場合裏就會相互詆毀,“那幫搞光刻(或者搞蝕刻)的完全就是一群笨蛋。”在這種狀態下,即便心裏清楚只要讓對方的部門稍加改變,事情就會順利地進展下去,但由於根本無法說服對方,因此只好作罷。南韓廠商幹這個非常拿手。

C:不僅是公司內部的各個部門,包括供應商和設備廠商在內,南韓廠商具有很強的整合能力。利用外部力量,提高產品性能,削減成本,讓人感覺特別舒服。

筆者:原來如此。聽到這裡,筆者明白一個道理,南韓廠商之所以使用外部力量,並非沒有技術實力,而是因為這樣做能使整體上達到最佳狀態。然而,日本廠商普遍喜歡自主研製設備,而南韓廠商更願意從外部購買設備,二者在這方面是不是有什麼觀念上的差異?(未完待續。藤堂 安人)

三人談:日本半導體產業競爭力何以落後於韓臺(上)

2006/09/07/01

【日經BP社報道】 筆者前不久寫了一個有關日本半導體產業成本競爭力的專欄,由此得到了與半導體設備廠商的眾多人士進行交流與探討的機會。由於設備廠商的業務遍及日本、南韓和台灣等全球各地,因此能夠對各國半導體廠商進行比較,從中能夠發現日本半導體廠商的問題所在。

筆者在此以座談會的形式再現討論的內容。A原在一家日本半導體廠商工作,後來跳槽進入了一家美國設備廠商。B長期在日本設備廠商工作,而C則是由日本設備廠商跳槽到了美國設備廠商。三位人士均在一線詳細地見證了日本半導體產業由鼎盛逐步走向衰退的過程。

筆者:業界有人認為日本半導體廠商失去競爭力的一個理由在於技術融入設備之後,只要買來設備就能生產,從而讓南韓和台灣追上來了……。

A:我說一句。只要買來設備,就能生產半導體,如今還在進行這種偏離實際的議論,是不行的。我認為它根本不能成為日本半導體廠商走向衰退的理由。

筆者:日本半導體設備廠商的技術人員長期在南韓廠商的生產線上回不來,不是在進行技術指導嗎?

“並非打算傳授技術”

B:我就曾經到我們的南韓客戶的工廠出過差。但出差的理由和技術指導兩碼事。由於設備未能達到性能指標,對方說“要把設備退回來”,出差的目的是為了說服對方。為了讓對方明白如果要把設備退回來的話,事態該有多糟,而費盡了心血。並沒覺得是“去傳授技術去了”。

筆者:南韓廠商的技術實力從一開始就很高嗎?

B:不可否認,南韓和台灣廠商是通過購買與其當初的目的比起來看似性能過高的設備,並利用它趕上來的。他們通過熟練掌握設備的使用,鑽研並逐步提高了製造技術。

筆者:在南韓與台灣廠商鑽研並逐步提高的技術中,超越了日本廠商的是成本削減技術嗎?

C:是的。在此之前,本人曾就某個設備對南韓與日本半導體廠商的使用情況進行了調查。結果發現,生產同樣的元器件,日本廠商使用的設備數量竟是南韓廠商的2倍。因此,不得不承認南韓廠商的成本削減技術遠遠領先日本廠商。

A:日本半導體廠商普遍存在著工藝流程過長的現象。流程越長,越是無法降低成本。這個問題都講了10多年了,但雙方的差距絲毫沒有縮小。

筆者:這是不是說日本廠商只關注提高產品品質的技術,而忽視了成本削減技術?

儘管心裏明白必須削減成本……

A:也不儘然。由於我當時在一線,所以知道現場的情況。上世紀80年代在大型電腦使用的DRAM記憶體領域居於領先地位的日本半導體廠商,進入90年代以後很快就看出個人電腦使用的DRAM記憶體市場將會逐步擴大。由於是DRAM頂級供應商,因此能夠最先明白市場動向。當時的管理層堅定地向技術一線下達了“由於大型電腦使用的DRAM記憶體品質過剩,因此要生產成本更低的DRAM產品”的指令。當時的技術人員都清楚必須降低成本。

筆者:雖說心裏清楚,但實際上卻未能做到這一點?

A:對,沒有做到。我認為無須尋找各種理由進行辯解,應該面對在成本削減技術上落後於人的事實。說到這裡,我自己也是其中的一分子。

筆者:那麼,是不是存在什麼結構性問題,才使日本廠商優秀的技術人員做出努力後也未能取得成功呢?

B:我估計部分原因可能是當時的日本廠商和南韓與台灣廠商所關注的焦點不一樣。日本廠商關注的是成品率,而台灣廠商關注的則是每枚晶片的單價,確實存在這種差異。

C:說到雙方的差異,南韓廠商與日本廠商不同之處就在於前者追求的是設備的理想極限。比如,將開工率提高到極限。而日本則是將開工率固定在某個水準,再在這個範圍內努力提高成品率,因此在成本削減方面根本趕不上對方。(未完待續。記者:藤堂 安人)